REFRIGERATION

Cool and Comfort 100 – februari 2024

Productiemethodes voor ijsslurry

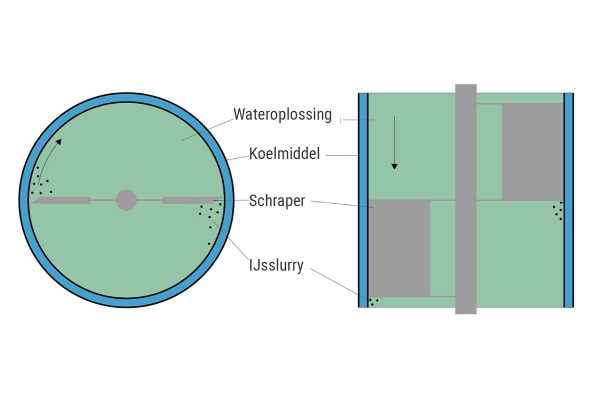

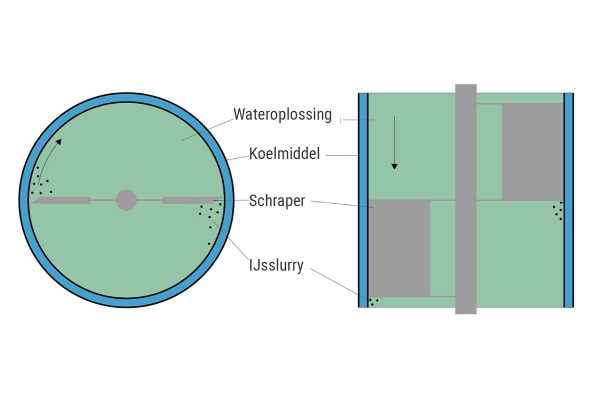

Figuur 1: Schematische voorstelling van een ijsschraper volgens (1) en (4). Bron: Rausendorf.

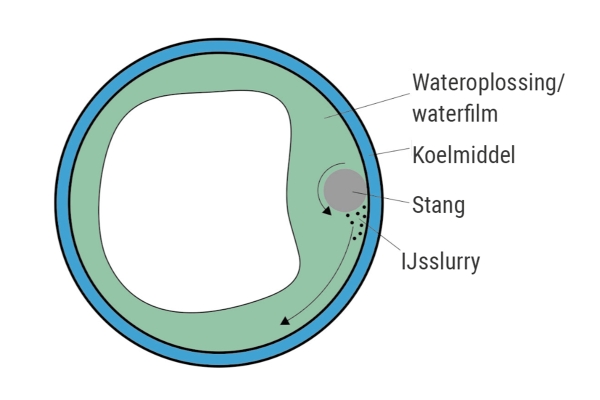

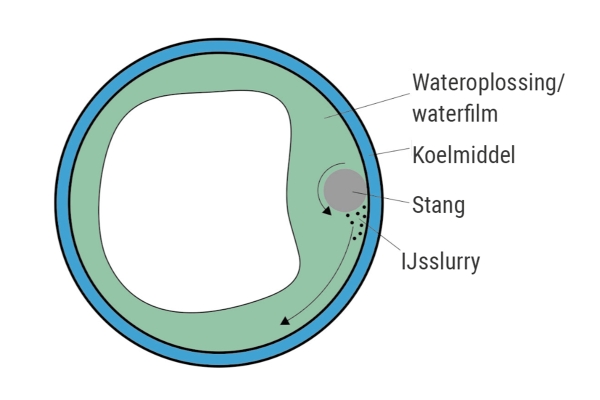

Figuur 2: Schematische voorstelling van de waterfilmtechniek volgens (1) en (4). Bron: Rausendorf.

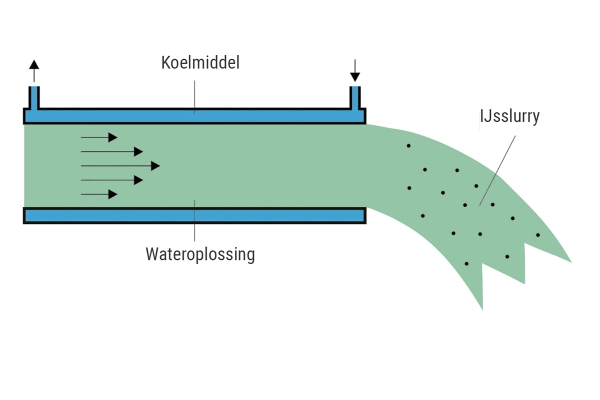

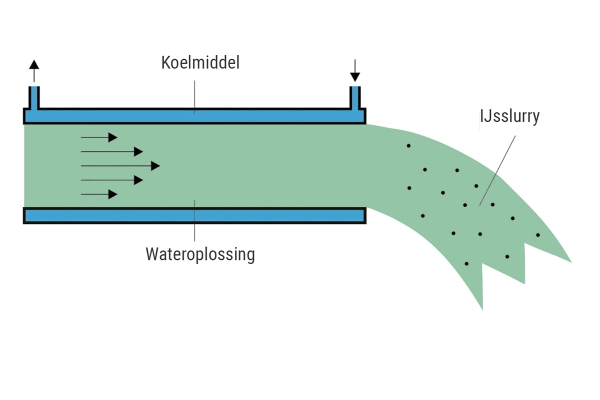

Figuur 3: Schematische voorstelling van de onderkoeldwatertechniek volgens (1)

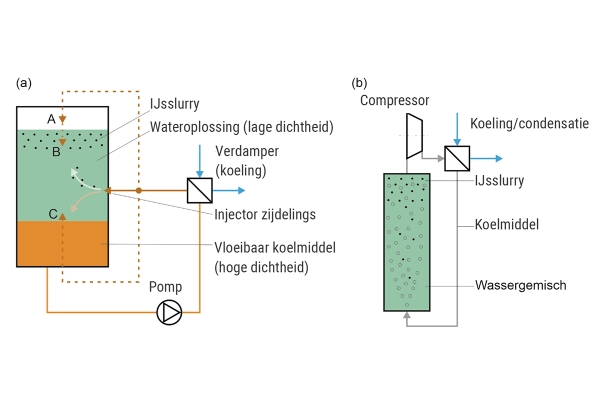

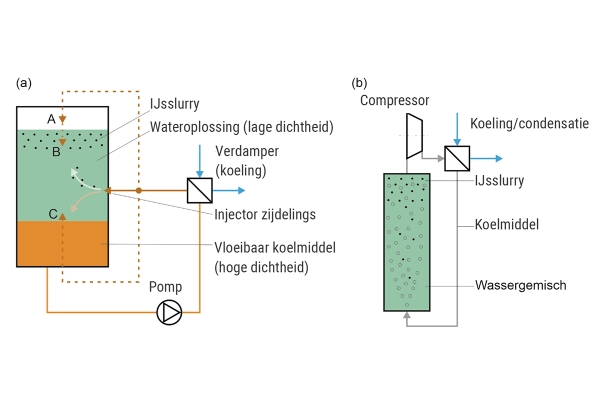

Figuur 4: Schematische voorstelling van twee installaties met injectietechniek.

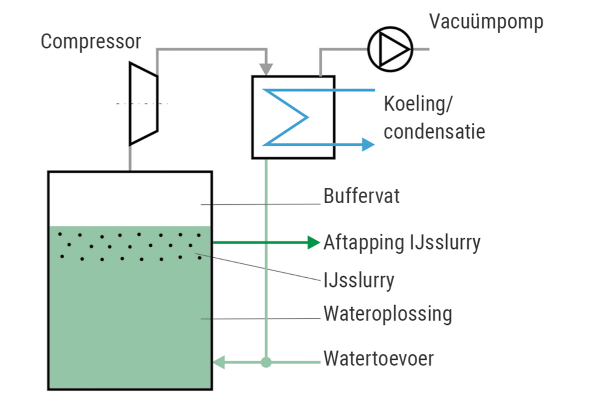

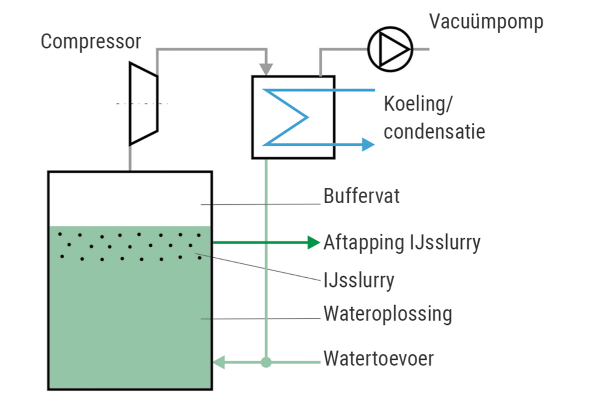

Figuur 5: Schematische voorstelling van de vacuümtechniek volgens (1) (8). Bron: Rausendorf

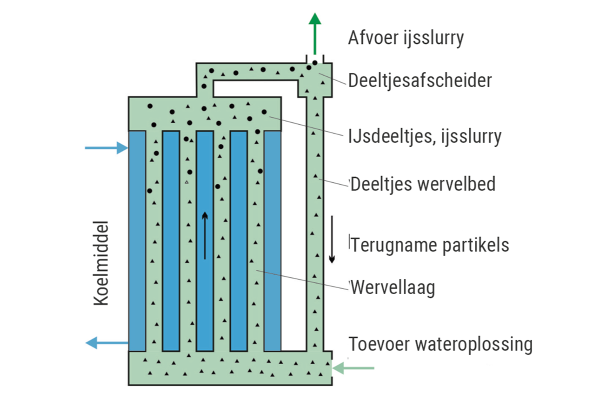

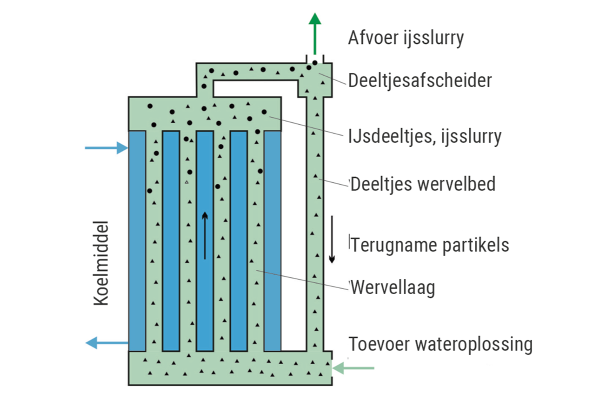

Figuur 6: Schematische voorstelling van een wervelbed warmtewisselaar voor de productie van ijsslurry met circulatie van vaste deeltjes volgens (37). Bron: Rausendorf

Een grotere flexibilisering van de koelvraag zal bijdragen tot een geslaagde energietransitie. Dat kan bijvoorbeeld gerealiseerd worden door het gebruik van koude-opslag zodat de koudeproductie kan worden losgekoppeld van de pieken in de vraag, wat leidt tot een gelijkmatiger energieverbruik. Koude kan op verschillende manieren opgeslagen worden, zoals temperatuurwisselingen, fase-overgang of sorptieprocessen. IJsslurry is daarbij een bijzonder interessante koudedrager. Een dergelijk mengsel van water met ijskristallen in suspensie combineert de voordelen van water, zoals een goede beschikbaarheid, geen schadelijke chemische eigenschappen, en verpompbaarheid, met die van ijs zoals de hoge energiedichtheid dankzij de fase-overgang. Deze koudedrager wordt onderzocht in het kader van het KETEC onderzoeksplatform koel- en energietechniek. Deelproject 9 houdt zich bezig met de verbetering van de productie van ijsslurry. Dit artikel geeft een overzicht van de stand van de techniek en het onderzoek naar productiemethodes.

Door Jonathan Rausendorf en Prof. Dr-Ing Habil Thorsten Urbanek (Technische Universiteit Chemnitz, faculteit voor machinebouw)

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Krijgt u Cool & Comfort per post toegestuurd en kunt u het magazine ook online lezen of downloaden.

- Profiteert u van een snellere registratie voor de Cool & Comfort Conferences.